производи Категорија

- ФМ предавател

- 0-50w 50w-1000w 2kw-10kw 10kw +

- ТВ предавател

- 0-50w 50-1kw 2kw-10kw

- FM антена

- ТВ Антена

- антена галантерија

- кабел конектор моќ сплитер Лажна транспорт

- RF транзистори

- Напојување

- Аудио опрема

- DTV преден крај опрема

- линк систем

- STL систем систем микробранова врска

- FM радио

- мерач на моќност

- други производи

- Специјални за Коронавирус

производи Тагови

FMUSER сајтови

- es.fmuser.net

- it.fmuser.net

- fr.fmuser.net

- de.fmuser.net

- af.fmuser.net -> африканс

- sq.fmuser.net -> албански

- ar.fmuser.net -> арапски

- hy.fmuser.net -> ерменски

- az.fmuser.net -> азербејџански

- eu.fmuser.net -> баскиски

- be.fmuser.net -> белоруски

- bg.fmuser.net -> бугарски

- ca.fmuser.net -> каталонски

- zh-CN.fmuser.net -> кинески (поедноставен)

- zh-TW.fmuser.net -> кинески (традиционален)

- hr.fmuser.net -> хрватски

- cs.fmuser.net -> чешки

- da.fmuser.net -> дански

- nl.fmuser.net -> холандски

- et.fmuser.net -> естонски

- tl.fmuser.net -> филипински

- fi.fmuser.net -> фински

- fr.fmuser.net -> француски

- gl.fmuser.net -> галициски

- ka.fmuser.net -> грузиски

- de.fmuser.net -> германски

- el.fmuser.net -> грчки

- ht.fmuser.net -> хаитски креолски

- iw.fmuser.net -> хебрејски

- hi.fmuser.net -> хинди

- hu.fmuser.net -> унгарски

- is.fmuser.net -> исландски

- id.fmuser.net -> индонезиски

- ga.fmuser.net -> ирски

- it.fmuser.net -> италијански

- ja.fmuser.net -> јапонски

- ko.fmuser.net -> корејски

- lv.fmuser.net -> латвиски

- lt.fmuser.net -> литвански

- mk.fmuser.net -> македонски

- ms.fmuser.net -> малајски

- mt.fmuser.net -> малтешки

- no.fmuser.net -> Норвешки

- fa.fmuser.net -> персиски

- pl.fmuser.net -> полски

- pt.fmuser.net -> Португалски

- ro.fmuser.net -> романски

- ru.fmuser.net -> руски

- sr.fmuser.net -> српски

- sk.fmuser.net -> словачки

- sl.fmuser.net -> словенечки

- es.fmuser.net -> шпански

- sw.fmuser.net -> свахили

- sv.fmuser.net -> шведски

- th.fmuser.net -> тајландски

- tr.fmuser.net -> турски

- uk.fmuser.net -> украински

- ur.fmuser.net -> урду

- vi.fmuser.net -> виетнамски

- cy.fmuser.net -> велшки

- yi.fmuser.net -> јидски

Преку дупка наспроти површинска монтажа | Што е разликата?

"Кои се предностите и недостатоците на монтажата преку дупки (THM) и технологијата на површинска монтажа (SMT)? Кои се главните разлики и заеднички работи помеѓу THM и SMT? И што е подобро, THM или SMT? Со ова ви ги покажуваме разликите помеѓу монтажата преку дупки (THM) и технологијата на површинска монтажа (SMT), ајде да погледнеме! ----- ФУДУСЕР"

Споделувањето е грижливо!

1. Преку монтажа на дупки | Собрание на ПХБ

1.1 Што е THM (монтажа низ дупки) - преку технологија на дупки

1.2 Преку компоненти на дупки | Кои се тие и како функционираат?

1) Видови на компоненти преку дупка

2) Видови на компоненти со облога низ дупки (PTH)

3) Видови компоненти на поплочени плочки за струјни плочи

2. Преку компоненти на дупки | Кои се предностите на THC (преку компоненти на дупки)

3. Технологија на површински монтирање | Собрание на ПХБ

4. SMD компоненти (SMC) | Кои се тие и како функционираат?

5. Која е разликата помеѓу THM и SMT во склопот на PCB?

6. SMT и THM | Кои се предностите и недостатоците?

1) Предности на технологијата за површински монтирање (SMT)

2) Недостатоци на технологијата за монтирање на површина (SMT)

3) Предности на монтирање преку дупки (THM)

4) Недостатоци на монтажа преку дупка (THM)

7. Најчесто поставувани прашања

FMUSER е експерт за производство на високофреквентни PCB, ние обезбедуваме не само буџетски PCB, туку и поддршка на Интернет за дизајнирање на PCB, контактирајте го нашиот тим за повеќе информации!

1. Tпреку монтажа на дупки | Собрание на ПХБ

1.1 Што е ТХМ (Монтажа преку дупка) - Т.преку технологија на дупки

ТХМ се однесува на "Монтажа преку дупка"што исто така се нарекува"THM""низ дупка""низ дупка"Или"преку технологијата на дупки""ТТТ". Како што воведовме во ова страница, преку монтирање на дупки е процес со кој компонентите кабли се ставаат во дупчат дупки на гола ПХБ, тоа е вид на претходник на Surface Mount Technology.

Во текот на изминатите неколку години, електронската индустрија бележи постојан пораст, како резултат на зголемената употреба на електроника во различни аспекти на човечкиот живот. Како што расте побарувачката за напредни и минијатурни производи, така расте и индустријата за печатени плочки (ПХБ).

Исто така, постојат многу терминологии за PCB во производството на PCB, дизајн на PCB и др. Можеби имате подобро разбирање за плочата за печатени кола откако ќе прочитате некои од терминологиите на PCB од подолу.

Исто така прочитајте: Што е печатено коло (ПХБ) | Сè што треба да знаете

Со години се користеше технологија преку дупки во конструкцијата на скоро сите плочки за печатени кола (ПХБ). Додека монтажата низ дупки обезбедува посилни механички врски од техничките технолошки монтирани на површината, потребното дополнително дупчење ги прави плочите поскапи за производство. Исто така, се ограничува достапната област за рутирање за траги на сигналот на повеќеслојни плочи бидејќи дупките мора да поминат низ сите слоеви на спротивната страна. Овие проблеми се само две од многуте причини што технологијата поставена на површина стана толку популарна во 1980-тите години на минатиот век.

Преку дупка технологијата ги замени раните техники на склопување на електрониката, како што е конструкцијата од точка до точка. Од втората генерација на компјутери во 1950-тите години на минатиот век, сè додека технологијата за монтирање на површината стана популарна кон крајот на 1980-тите години на минатиот век, секоја компонента на типичен PCB беше компонента низ сите дупки.

Денес, ПХБ стануваат сè помали од порано. Поради нивните мали површини, предизвик е да се монтираат разни компоненти на плоча за струјно коло. За да го олеснат ова, производителите користат две техники за поставување електрични компоненти на плочката за струјно коло. Позлатена технологија преку дупки (PTH) и технологија на површински монтирање (SMT) се овие техники. PTH е една од најчесто користените техники што се користат за монтирање на електрични компоненти, вклучувајќи микрочипови, кондензатори и отпорници на плочката. Во склопот преку дупки, оловите се навојуваат низ претходно дупчат дупки за да се направи крстоскена шема на отворотнејзината страна.

Исто така прочитајте: Поимник за терминологија на PCB (пријатен за почетници) | Дизајн на PCB

▲ Назад ▲

1.2 Преку компоненти на дупки | Кои се тие и како функционираат?

1) видови на Преку компоненти на дупки

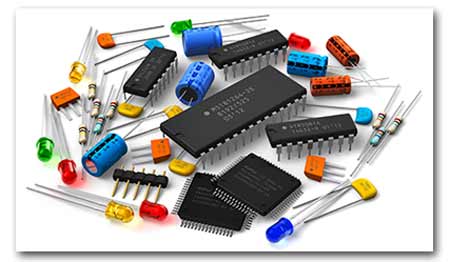

Пред да започнеме, има нешто што треба да го знаете за основните електронски компоненти. Електронските компоненти имаат два основни типа, активни и пасивни. Следното ги дава деталите за овие две класификации.

● Активни компоненти

● Пасивни компоненти

Активна компонента

Што е активна електронска компонента?

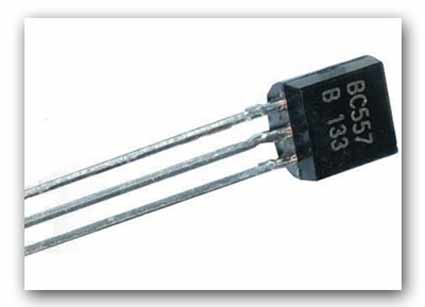

Активните електронски компоненти се компоненти што можат да ја контролираат струјата. Различни видови плочи за печатени кола имаат барем една активна компонента. Некои примери на активни електронски компоненти се транзистори, вакуумски цевки и исправувачи на тиристор (SCR).

Пример:

Диода - две крајни компоненти на струјата во една главна насока. Има мала отпорност во едната насока, и голема отпорност во другата насока

Исправувач - Уредот претвора AC (промена на насоката) во директна струја (во една насока)

Вакуумска цевка - цевка или вентил преку вакуумска спроводлива струја

Функција: Струја на управување со активна компонента. Повеќето ПХБ имаат барем една активна компонента.

Од гледна точка на колото, активната компонента има две основни карактеристики:

Itself Самата активна компонента ќе троши енергија.

● Освен влезните сигнали, мора да бидат потребни и надворешни напојувања за работа.

Пасивна компонента

Кои се пасивните електронски компоненти?

Пасивни електронски компоненти се оние кои немаат можност да ја контролираат струјата преку друг електричен сигнал. Примери за пасивни електронски компоненти вклучуваат кондензатори, отпорници, индуктори, трансформатори и некои диоди. Овие можат да бидат квадратна дупка на склопот на SMD.

Исто така прочитајте: Дизајн на ПХБ | Табела на проток на производството на PCB, ППТ и PDF

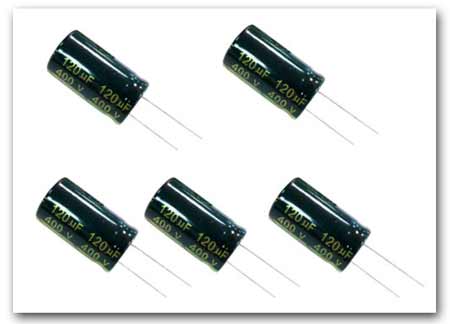

2) Видови на компоненти со облога низ дупки (PTH)

Компонентите на PTH се познати како „преку-дупка“ затоа што водите се вметнуваат преку бакарна обложена дупка во плочката. Овие компоненти поседуваат два вида на водства:

● Аксијални оловни компоненти

● Радијални компоненти на олово

Аксијални оловни компоненти (ALC):

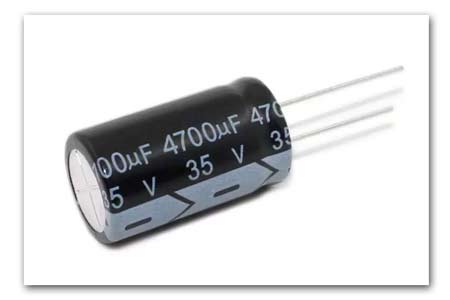

Овие компоненти може да имаат олово или повеќекратно водство. Оловните жици се направени за да излегуваат од едниот крај на компонентата. За време на позлатеното склопување низ дупки, двата краја се поставуваат преку одделни дупки на плочата за струјно коло. Така, компонентите се тесно поставени на плочката. Електролитски кондензатори, осигурувачи, диоди кои емитуваат светлина (LED диоди) и јаглеродни отпорници се неколку примери на аксијални компоненти. Овие компоненти се претпочитаат кога производителите бараат компактно вклопување.

Радијални оловни компоненти (RLC):

Водите на овие компоненти излегуваат од нивното тело. Радијалните кабли се користат најмногу за плочи со висока густина, бидејќи тие заземаат помалку простор на плочите. Кондензатори од керамички диск се еден од важните типови на радијални оловни компоненти.

Пример:

Отпорници - Електрични компоненти на двата крајни отпорници. Отпорот може да ја намали струјата, да го смени нивото на сигналот, поделбата на напонот и слично.

Кондензатори - Овие компоненти можат да складираат и ослободуваат полнење. Тие можат да го филтрираат кабелот за напојување и да го блокираат DC напонот додека дозволуваат AC сигналот да помине.

Од перспектива на колото, пасивните компоненти имаат две основни карактеристики:

● Самата пасивна компонента троши електрична енергија или ја претвора електричната енергија во други форми на друга енергија.

● Внесува само сигналот, не е потребно да се работи правилно.

функција - Пасивните компоненти не можат да користат друг електричен сигнал за промена на струјата.

Со склопување на плочи за печатени кола, вклучително и техники за монтирање на површина и низ дупки, овие компоненти заедно претставуваат побезбеден, попогоден процес отколку во минатото. Иако овие компоненти може да станат посложени во следните неколку години, нивната наука е вечна.

Исто така прочитајте: Процес на производство на ПХБ | 16 чекори за да направите табла за PCB

3) Видови на П.обложени компоненти преку прозорец на коло

И, исто како и сите други компоненти, компонентите на плочата на плочата низ отворот може грубо да се поделат на:

● Преку дупка активен компоненти

● Низ дупка пасивна компоненти.

Секој тип компонента се монтира на таблата на ист начин. Дизајнерот треба да постави дупки во нивниот изглед на PCB, каде што дупчињата се опкружени со подлога на површинскиот слој за лемење. Процесот на монтирање низ дупките е едноставен: ставете ги водните компоненти во отворите и лемете го изложениот вод до подлогата. Плочаните компоненти на плочата преку дупки се големи и доволно солидни што можат лесно да се залемат рачно. За компонентите за пасивни низ отвори, водите на компонентите можат да бидат прилично долги, така што тие често се сечат на пократка должина пред да се монтираат.

Пасивна преку-дупка Компоненти

Пасивните компоненти низ отворите се во два можни типа на пакувања: радијални и аксијални. Аксијалната компонента низ отворот има свои електрични води што одат по оската на симетрија на компонентата. Размислете за основен отпорник; електричните водни водат по цилиндричната оска на отпорникот. Диодите, индукторите и многу кондензатори се монтираат на ист начин. Не сите компоненти низ отворот доаѓаат во цилиндрични пакувања; некои компоненти, како отпорници со голема моќност, доаѓаат во правоаголни пакувања со оловна жица што тече по должината на пакувањето.

Активна компонента низ сите дупкиs

Ако се сеќавате на вашите часови по електроника, најверојатно ќе ги запомните интегралните кола што ги користевте со двоен линиски пакет (DIP) или пластичен DIP (PDIP). Овие компоненти вообичаено се сметаат за монтирани на плочи за леб за развој на доказ за концептот, но тие обично се користат во вистински PCB. DIP пакетот е вообичаен за активните компоненти низ отворот, како што се пакувања со оптички засилувачи, регулатори на напон со ниска моќност и многу други вообичаени компоненти. Другите компоненти како транзистори, регулатори на повисок напон на напојување, кварцни резонатори, LED-диоди со поголема моќност и многу други може да се најдат во пакет цик-цак-линија (ZIP) или преглед на транзистор (TO). Исто како и аксијалната или радијалната пасивна технологија на пасивни дупки, овие други пакети се монтираат на PCB на ист начин.

Компонентите преку дупки се појавија во време кога дизајнерите повеќе се грижеа електронските системи да бидат механички стабилни и помалку се грижеа за естетиката и интегритетот на сигналот. Помалку се фокусираше на намалување на просторот што го зафаќаат компонентите, а проблемите со интегритетот на сигналот не беа загрижувачки. Подоцна, бидејќи потрошувачката на енергија, интегритетот на сигналот и побарувањата за простор на таблата почнаа да се во централна фаза, дизајнерите требаше да користат компоненти што ја обезбедуваат истата електрична функционалност во помал пакет. Ова е местото каде што влегуваат компонентите за поставување на површината.

2. Преку компоненти на дупки | Кои се предностите на THC (Преку компоненти на дупки)

Компонентите преку дупки најдобро се користат за производи со голема сигурност за кои се потребни посилни врски помеѓу слоевите. Т.компоненти за дупчење сè уште играат важни улоги во процесот на склопување на PCB за овие предности:

● Издржливост:

Многу делови што служат како интерфејс мора да имаат поцврсто механичко прицврстување од она што може да се постигне преку лемење на површинска монтажа. На прекинувачи, приклучоци, осигурувачи и други делови што ќе ги туркаат и влечат човечки или механички сили, потребна е јачина на лемење преку дупка.

● Моќност:

Компонентите што се користат во кола што спроведуваат високо ниво на моќност, обично се достапни само во пакувања низ дупки. Не само што овие делови се поголеми и потешки, бараат поцврсто механичко прицврстување, туку и тековните оптоварувања може да бидат премногу за поврзување на лемење на површинска монтажа.

● топлина:

Компонентите што спроведуваат многу топлина исто така може да претпочитаат пакет преку дупки. Ова им овозможува на игличките да пренесуваат топлина низ дупките и да излегуваат во таблата. Во некои случаи, овие делови може да се заврткаат низ дупка во таблата, како и за дополнителен пренос на топлина.

● Хибрид:

Ова се деловите што се комбинација од влошки за монтирање на површина и иглички преку дупки. Примери може да вклучуваат приклучоци со висока густина чии сигнални пинови се поставени на површината, додека нивните иглички за монтирање се дупчат. Истата конфигурација може да се најде и во делови што носат многу струи или работат топло. Напојните и / или топлите пинови ќе бидат низ дупки, додека другите сигнални пинови ќе бидат поставени на површината.

Со оглед на тоа што SMT компонентите се обезбедени само со лемење на површината на плочката, проводниците на компонентите низ сите дупки поминуваат низ таблата, дозволувајќи им на компонентите да издржат поголем еколошки стрес. Ова е причината зошто технологијата преку дупки најчесто се користи во воени и воздушни производи кои можат да доживеат екстремни забрзувања, судири или високи температури. Технологијата преку дупки е исто така корисна во апликации за тестирање и прототипирање кои понекогаш бараат рачно прилагодување и замена.

Исто така прочитајте: Како да ја рециклирате плочката за печатени кола на отпад? | Работи што треба да ги знаете

▲ Назад ▲

3. Технологија на површински монтирање | Собрание на ПХБ

Што е SMT (Surface Mount) - Технологија на површински монтирање

Технологијата за монтирање на површина (SMT) се однесува на технологија што поставува различни видови на електрични компоненти директно на површината на плочата за PCB, додека уредот за монтирање на површина (SMD) се однесува на оние електрични компоненти што се инсталираат на плочата за печатено коло (PCB) ), SMD се познати и како SMC (компоненти на уредот за површински монтирање)

Како алтернатива на дизајнот и производствените практики на печатеното коло преку Дупка (ТХ), Технологијата на површинска монтажа (SMT) има подобри резултати кога големината, тежината и автоматизацијата се разгледува заради нејзините поефикасни PCB што произведуваат сигурност или квалитет од Технологија за монтирање низ дупки

Оваа технологија ја олесни примената на електрониката за функции за кои претходно не се сметаше како практична или можна. SMT користи уреди за поставување на површини (SMD) за да ги замени поголемите, потешките и незгодни колеги во постарата PCB-структура преку дупки.

▲ Назад ▲

4. SMD компоненти (SMC) | Кои се тие и како функционираат?

Лесно се идентификуваат SMD компонентите на PCB плочата, тие имаат многу заедничко, како што се изгледот и методите на работа, еве некои од SMD компонентите на PCB плочата, можеби на оваа страница ќе сретнете повеќе што ви требаат, но прво би сакал да ви ги покажам следниве компоненти што се користат на површината:

Res Отпорник на чип (R)

● Отпорник на мрежа (RA / RN)

● Кондензатор (Ц)

● Диода (Д)

● ЛЕР (ЛЕР)

● Транзистор (П)

● Индуктор (L)

● Трансформатор (Т)

● Кристален осцилатор (X)

● Осигурач

Еве во основа како функционираат овие компоненти на SMD:

● Отпорник на чипови (R)

генерално, трите цифри на телото на отпорник на чипови ја означуваат неговата вредност на отпор. Неговата прва и втора цифра се значителни цифри, а третата цифра означува множење од 10, како што е "103" означува "10KΩ", "472" е "4700Ω". Буквата "R" значи децимална точка, на пример , „R15“ значи „0.15Ω“.

● Отпорник на мрежа (RA / RN)

кој спакува неколку отпорници со исти параметри заедно. Мрежните отпорници генерално се применуваат на дигиталните кола. Методот за идентификација на отпорот е ист како отпорник на чип.

● Кондензатор (Ц)

најкористените се MLCC (повеќеслојни керамички кондензатори), MLCC е поделен на COG (NPO), X7R, Y5V според материјалите, од кои COG (NPO) е најстабилен. Тантал кондензатори и алуминиумски кондензатори се уште два специјални кондензатори што ги користиме, забележете за да разликуваме поларитет од нив два.

● Диода (Д), широко применети компоненти на СМД. Општо, на телото на диодата, прстенот на боја го означува правецот на неговиот негативен.

● ЛЕР (ЛЕР), LED диодите се поделени на обични LED диоди и диоди со висока осветленост, со бои на бела, црвена, жолта и сина боја, итн. Одредувањето на поларитетот на LED диодите треба да се заснова на одредено упатство за производство на производи.

● Транзистор (П), типични структури се NPN и PNP, вклучувајќи Triode, BJT, FET, MOSFET и слично. Најкористените пакувања во SMD компонентите се SOT-23 и SOT-223 (поголем).

● Индуктор (L), вредностите на индуктивност генерално се печатат директно на телото.

● Трансформатор (Т)

● Кристален осцилатор (X), главно се користи во различни кола за генерирање на фреквенција на осцилација.

● Осигурач

IC (U), односно интегрални кола, најважните функционални компоненти на електронските производи. Пакетите се посложени, што детално ќе се претстави подоцна.

▲ Назад ▲

5. Која е разликата помеѓу THM и SMT во склопот на PCB?

За да ви помогне да разберете подобро за разликата помеѓу монтирање низ дупки и површинска монтажа, FMUSER обезбедува споредбен лист за препорака:

| Разлика во | Технологија за монтирање на површина (SMT) | Монтажа преку дупки (THM) |

|

Просторско занимање |

Мала стапка на занимање со простор за PCB |

Висока стапка на занимање со простор на ПХБ |

|

Барање за оловни жици |

Директно монтирање на компонентите, нема потреба од оловни жици |

За монтирање потребни се оловни жици |

|

Број на иглички |

Многу повисоко |

нормално |

|

Густина на пакување |

Многу повисоко |

нормално |

|

Цената на компонентите |

Помалку скапо |

Релативно висока |

|

Трошоци на производство |

Погоден за производство со голем волумен при ниски трошоци |

Погоден за производство со мал волумен при големи трошоци |

|

големина |

Релативно мал |

Релативно голем |

|

Брзина на колото |

Релативно повисоко |

Релативно пониско |

|

Структура |

Комплицирана во дизајнот, производството и технологијата |

Едноставна |

|

Опсег на примена |

Најмногу се применува во големи и обемни компоненти подложени на стрес или висок напон |

Не се препорачува за употреба со голема моќност или висок напон |

Со еден збор, кРазликите на очите помеѓу дупката и површинската подлога се:

● SMT ги решава проблемите со вселената што се вообичаени за монтирање низ отвори.

● Во SMT, компонентите немаат линии и се директно поставени на ПХБ, додека за компонентите низ дупките потребни се оловни жици што минуваат низ дупчат дупки.

● Бројот на иглички е поголем во SMT отколку во технологијата преку дупки.

● Бидејќи компонентите се покомпактни, густината на пакувањето постигната преку SMT е многу поголема отколку при монтирање низ дупки.

● Компонентите SMT се обично поевтини од нивните колеги низ отворот.

● SMT се позанимава со автоматизација на склопот, што го прави далеку посоодветен за производство со голем волумен со пониски трошоци отколку производството преку дупки.

● Иако SMT е типично поевтин од производствената страна, капиталот потребен за инвестирање во машини е поголем отколку за технологијата преку дупки.

● SMT го олеснува стекнувањето на поголема брзина на колото поради неговата намалена големина.

● Дизајнот, производството, вештината и технологијата што ги бара SMT е доста напредна во споредба со технологијата преку дупки.

● Монтажата преку дупки е обично попосакувана од SMT во однос на големите, гломазни компоненти, компоненти кои се подложени на чест механички стрес или за делови со голема моќност и високонапонски.

● Иако постојат сценарија во кои монтажата низ дупки сè уште може да се користи во модерното склопување на ПХБ, во најголем дел, технологијата поставена на површина е супериорна.

6. SMT и THM | Кои се предностите и недостатоците?

Можете да ги видите разликите во нивните карактеристики споменати погоре, но со цел да ви помогнеме подобро да ги разберете Монтажата низ дупки (THM) и Технологијата на површинска монтажа (SMT), FMUSER со ова дава целосна споредбена листа на предностите и недостатоците на THM и SMT, прочитајте ја следната содржина за нивните предности и недостатоци сега!

Qucik View (Кликнете за да ја посетите)

Кои се предностите на технологијата за површински монтирање (SMT)?

Кои се недостатоците на технологијата за површински монтирање (SMT)?

Кои се предностите на монтирање преку дупки (THM)?

Кои се недостатоците на монтирање преку дупки (THM)?

1) Кои се предностите на технологијата за површински монтирање (SMT)?

● Значително електрично намалување на бучавата

Што е најважно, SMT има значителни заштеди во тежина и недвижнини и електрично намалување на бучавата. Компактниот пакет и пониската индуктивност на оловото во СМТ значи електромагнетна компатибилност (ЕМС) ќе бидат полесно остварливи.

● Реализирајте ја минијатуризацијата со значително намалување на телесната тежина

Геометриската големина и волумен окупирана од SMT електронските компоненти е многу помала од онаа на компонентите за интерполација низ дупки, што генерално може да се намали за 60% ~ 70%, а некои компоненти може дури и да се намалат за 90% во големина и волумен.

Во меѓувреме, компонентата SMT може да тежи дури една десетина од нивните вообичаени еквиваленти низ дупки. Поради оваа причина, значително намалување на тежината на монтажата на површински монтирање (SMA).

● Оптимално искористување на просторот на таблата

Компонентите SMT зафаќаат мало заради ова само една половина од една третина од просторот на плочата за печатени кола. Ова доведува до дизајни кои се полесни и компактни.

SMD компонентите се многу помали (SMT овозможува помали големини на PCB) од компонентите на THM, што значи дека со повеќе недвижнини за работа, вкупната густина (густина на безбедност) на таблата ќе се зголеми неверојатно. Компактниот дизајн на SMT овозможува и поголеми брзини на колото.

● Брзина на пренос на висок сигнал

Составените компоненти SMT не само што се компактни во структурата, туку се и високи во густината на безбедноста. Густината на склопот може да достигне 5.5 ~ 20 споеви за лемење на квадратен сантиметар кога PCB ќе се залепи од двете страни. SMT собраните PCB можат да реализираат брз пренос на сигнал заради кратки кола и мали одложувања.

● Бидејќи секој електронски дел не е достапен при монтирање на површината, резервите на реалната површина на таблата ќе зависат од односот на компонентите низ дупките променети со делови за монтирање на површина.

● SMD компонентите можат да бидат поставени од двете страни на ПХБ, што значи поголема густина на компонентата со повеќе можни врски по компонента.

● Добри ефекти на висока фреквенција

Бидејќи компонентите немаат олово или кратко олово, дистрибуираните параметри на колото се природно намалени, што овозможува помал отпор и индуктивност на приклучокот, ублажувајќи ги несаканите ефекти на RF сигналите, обезбедувајќи подобри перформанси на висока фреквенција

● SMT е корисен за автоматско производство, подобрување на приносот, ефикасност на производството и пониски трошоци

Користењето машина Pick and Place за поставување на компонентите ќе го намали времето на производство, како и пониските трошоци.

Рутирањето на трагите е намалено, големината на таблата е намалена.

Во исто време, бидејќи дупчените дупки не се потребни за составување, SMT овозможува пониски трошоци и побрзо време на производство. За време на склопувањето, компонентите на SMT можат да бидат поставени со брзина од илјадници - дури десетици илјади - поставувања на час, наспроти помалку од илјада за THM, откажувањето на компонентата предизвикано од процесот на заварување исто така ќе се намали во голема мера и ќе се подобри сигурноста .

● Минимизирани трошоци за материјал

SMD компонентите се претежно поевтини во споредба со THM компонентите како резултат на подобрувањето на ефикасноста на опремата за производство и намалувањето на потрошувачката на материјал за пакување, цената на пакувањето кај повеќето SMT компоненти е пониска од онаа на THT компонентите со ист вид и функција

Ако функциите на плочата за монтирање на површината не се проширени, проширеното меѓу растојание меѓу пакетите што е овозможено со делови за монтирање на површини и намалувањето на бројот на здодевни празнини, исто така, може да го намали бројот на пребројувања на слоевите во таблата за печатено коло. Ова повторно ќе ги намали трошоците за таблата.

● Формацијата на лемење на лемење е многу посигурна и се повторува со користење на програмирани рерни за печење наспроти техники.

SMT се покажа како постабилен и подобро се изведува во отпорност на удар и отпорност на вибрации, ова е од големо значење за да се реализира ултра-голема брзина на работа на електронска опрема. И покрај очигледните предности, производството на СМТ претставува свој сет на уникатни предизвици. Додека компонентите може да се постават побрзо, машината што е потребна за да го стори тоа е многу скапа. Таквата голема капитална инвестиција за процесот на склопување значи дека компонентите SMT можат да ги зголемат трошоците за прототипни плочи со мал волумен. Компонентите монтирани на површината бараат поголема прецизност за време на производството, како резултат на зголемената комплексност на рутирање на слепи / закопани вијали, за разлика од отворот.

Прецизноста е исто така важна за време на дизајнот, бидејќи прекршувањето на упатствата за распоредот на подлогата на DFM на вашиот производител (CM) може да доведе до проблеми со монтирање, како што е надгробна плоча, што може значително да ја намали стапката на принос за време на производството.

▲ Назад ▲

● SMT е непогоден за делови со голема моќност или напон

Општо, моќноста на SMD компонентите е помала. Не се активни и пасивни електронски компоненти во SMD, повеќето компоненти на SMD не се погодни за апликации со голема моќност.

● Големи инвестиции во опрема

Поголемиот дел од опремата SMT, како што е рерната за печење, машината за избор и место, печатачот за лепење лепак за лемење, па дури и станицата за преработка на топол воздух SMD се скапи. Оттука, склопувачката линија на SMT PCB бара огромна инвестиција.

● Минијатуризацијата и бројните видови на лемење на зглобовите го комплицираат процесот и инспекцијата

Димензиите на лемењето на лемењето во SMT брзо стануваат многу помали, бидејќи се постигнува напредок кон технологијата со ултра фин чекор, станува многу тешко за време на инспекцијата.

Веродостојноста на лемените споеви станува позагрижувачка, бидејќи сè помалку лемење е дозволено за секој спој. Празнина е грешка која најчесто се поврзува со лемење на споеви, особено при повторно вметнување паста за лемење во апликацијата SMT. Присуството на празнини може да ја влоши јачината на зглобот и на крајот да доведе до откажување на зглобот.

● Врските за лемење на SMD можат да бидат оштетени од соединенија за саксии кои поминуваат низ термички велосипедизам

Не може да се осигури дека врските за лемење ќе ги издржат соединенијата што се користат за време на апликацијата за саксирање. Врските може или не се оштетени при минување низ термички велосипедизам. Малите места за олово можат да ги отежнат поправките, следствено, SMD компонентите не се соодветни за прототипирање или тестирање на мали кола.

● SMT може да биде несигурен кога се користи како единствен метод на прицврстување за компоненти подложени на механички стрес (т.е. надворешни уреди кои се често прицврстени или одделени).

SMD не може да се користи директно со додатоци за плочи за леб (брза алатка за прототипови за брзо прицврстување и игра), што бара или обичен PCB за секој прототип или монтирање на SMD на носач со пин-водство. За прототипови околу одредена SMD компонента, може да се користи помалку скапа табла за пробивање. Дополнително, можат да се користат протоборди во стилот на ленти, од кои некои вклучуваат влошки за компоненти на SMD со стандардна големина. За прототипови, може да се користи плоча за леб „мртви бубачки“.

● Лесно се оштетува

Компонентите SMD лесно можат да се оштетат ако паднат. Уште повеќе, компонентите лесно се исфрлаат или оштетуваат кога се инсталираат. Исто така, тие се многу чувствителни на ESD и им требаат производи на ESD за ракување и пакување. Општо се работи со животната средина во чиста соба.

● Високи барања за технологија на лемење

Некои делови од SMT се толку мали што претставуваат голем предизвик да се најде, одлеми, замени, а потоа повторно залемени.

Исто така, постои загриженост дека може да има колатерална штета со рачни рачки за лемење на околните делови, со тоа што деловите од STM се толку мали и блиску еден до друг.

Главната причина е што компонентите можат да создадат многу топлина или да носат големо електрично оптоварување што не може да се монтира, лемењето може да се стопи под висока топлина, така што е лесно да се појави „Лемење на псевдо“, „кратер“, истекување на лемење, мост (со калај), „Гробница“ и други појави.

Лемењето може да биде ослабено и поради механички стрес. Ова значи дека компонентите што директно ќе комуницираат со корисникот треба да бидат прикачени со помош на физичкото врзување на монтажата низ отворот.

Да се направи прототип на SMT PCB или производство на мал волумен е скапо.

● Високи трошоци за учење и обука потребни заради техничка комплексност

Поради малите димензии и проредот на олово кај многу SMD, рачното склопување на прототипи или поправка на ниво на компонента е потешко, а потребни се квалификувани оператори и поскапи алатки

▲ Назад ▲

3) Кои се предностите на монтирање преку дупки (THM)?

Силна физичка врска помеѓу PCB и неговите компоненти

Технолошката компонента преку дупки што доведува обезбедува многу посилна врска помеѓу компонентите и плочката ПХБ може да издржи поголем еколошки стрес (тие поминуваат низ плочата наместо да бидат прицврстени на површината на плочката како компоненти СМТ). Технологијата преку дупки се користи и во апликации кои бараат тестирање и прототипирање, поради можностите за рачно заменување и прилагодување.

● Лесно заменување на монтираните компоненти

Монтираните компоненти низ отворот се многу полесни за замена, многу е полесно да се тестираат или прототипуваат со компоненти преку дупки наместо компоненти што се монтираат на површина.

● Прототипирањето станува полесно

Покрај тоа што се посигурни, компонентите низ дупките лесно може да се исфрлат. Повеќето дизајнери инженери и производители се попосакувани кон технологијата преку дупки кога се прототипи, бидејќи преку отворот може да се користи со лежишта

● Висока толеранција на топлина

Во комбинација со нивната издржливост при екстремни забрзувања и судири, високата толеранција на топлина го прави THT префериран процес за воени и воздушни производи.

● Висока ефикасност

Tкомпонентите за дупчење се исто така поголеми од оние SMT, што значи дека тие обично можат да се справат и со апликации со поголема моќност.

● Одлична можност за управување со моќност

Лемењето преку дупки создава посилна врска помеѓу компонентите и плочката, што го прави совршен за поголеми компоненти што ќе претрпат голема моќност, висок напон и механички стрес, вклучително и

- Трансформатори

- Конектори

- Полупроводници

- Електролитски кондензатори

- итн.

Со еден збор, технологијата преку дупки има предности на:

● Силна физичка врска помеѓу PCB и неговите компоненти

● Лесно заменување на монтираните компоненти

● Прототипирањето станува полесно

● Висока толеранција на топлина

● Висока ефикасност

● Одлична можност за управување со моќност

▲ Назад ▲

4) Кои се недостатоците на монтирање преку дупки (THM)?

● Ограничување на просторот на ПХБ плоча

Дупките за над-дупчење на плочата за PCB може да заземат премногу простор и да ја намалат флексибилноста на плочата за PCB. Ако користиме технологија преку дупки за производство на PCB плоча, нема да ви остане многу простор за да ја ажурирате таблата.

● Не се применува за големо производство

Технологијата преку дупки носи високи трошоци и за производство, за време на пресврт и за недвижнини.

● Повеќето монтирани компоненти низ отвори треба да се постават рачно

Компонентите на THM исто така се поставуваат и лепат рачно, оставајќи малку простор за автоматизација како SMT, па затоа е скап. Одборите со компоненти на ТХМ исто така мора да се дупчат, така што нема мали ПЦБ-а кои имаат ниска цена доколку користите технологија на ТХМ.

● Монтажата преку дупки не се препорачува за ултра-компактни дизајни, дури и во фаза на прототип.

Со еден збор, технологијата преку дупки има недостатоци на:

● Ограничување на просторот на ПХБ плоча

● Не се применува за големо производство

Компоненти се потребни рачно поставени

● Помалку пријателски на масовно произведени мали плочи

● Не се применува за ултра-компактни дизајни

Ако мислите на структурата на печатените плочки (ПХБ), еве неколку од главните материјали

- Свилен екран

- PCH-усогласена со RoHS

- Ламинати

- Клучни параметри на подлогата

- Заеднички супстрати

- Дебелина на бакар

- Маската за лемење

- Материјали што не се FR

- Почитување на електро-статички мерки на претпазливост при празнење секогаш кога ракувате со плочки. ESD може да предизвика деградирани перформанси или да ги уништи чувствителните микроциктури

Печатена плочка (ПХБ) механички ги поддржува и електрично ги поврзува електричните или електронските компоненти со користење на проводни траки, влошки и други одлики врежани од еден или повеќе слоеви на бакар ламинирани на и / или помеѓу слоевите на листовите на непроводен супстрат.

Споделувањето е грижливо!

▲ Назад ▲